解析污水处理厂高能耗难题:节能柱塞泵如何实现降耗 30%?

在污水处理厂的运营成本构成中,能耗支出占比常年居高不下,其中污泥输送环节的泵体设备更是 “耗能大户”。数据显示,压滤机进料等污泥输送环节的能耗占整个污水处理流程的 40% 以上,传统离心泵、螺杆泵普遍存在的 “大马拉小车”、磨损导致效率衰减等问题,让能耗浪费成为常态。而节能柱塞泵凭借针对性的技术革新,能实现最高 30% 以上的降耗效果,为污水处理厂破解高能耗难题提供了切实可行的方案。其降耗逻辑并非单一技术突破,而是从驱动原理、结构设计到智能控制的全方位优化,以下从技术机理、实际验证和选型关键三方面深度解析:

一、先破后立:传统泵体高能耗的三大 “病根”

要理解节能柱塞泵的降耗价值,首先需明确传统泵体的能耗浪费根源,这些问题共同推高了污水处理厂的运营成本:

二、技术解码:节能柱塞泵实现 30% 降耗的四大核心逻辑

节能柱塞泵通过对传统泵体的结构性革新,从 “按需供能、减少损耗、延长寿命、智能适配” 四个维度实现能耗优化,其降耗效果有明确的技术支撑:

1. 恒压变量驱动:按需分配能量,杜绝 “大马拉小车”

节能柱塞泵搭载的自动变量控制系统,是实现精准降耗的核心。该系统能实时监测污泥浓度、输送压力等参数,动态调节功率输出:在压滤机进料初期,以大流量快速填充滤室,功率随流量需求提升;当滤室填满进入高压压实阶段,自动降低流量、削减功率,仅维持必要的压榨压力。这种 “按需供能” 模式彻底改变了传统泵体的恒定功率运行状态,仅这一项技术就能实现 15%-20% 的能耗降低。山东某印染厂应用数据显示,采用该技术后单台设备年电费节省 18 万元,节能率达 35%。

2. 高效结构设计:提升能量转化效率,减少无效损耗

节能柱塞泵在结构上的多重优化,进一步降低了能量损耗:

3. 耐磨材质加持:延长寿命减维修,避免隐性能耗

污泥磨损导致的频繁维修,是传统泵体的隐性能耗来源。节能柱塞泵通过材质升级从源头解决这一问题:核心部件柱塞采用高硬度耐磨材料(如氧化铝陶瓷),阀组采用双向耐磨设计,能抵御污泥中颗粒的冲刷,使用寿命延长至 3-5 倍,易损件更换周期从 “按月算” 延长至 5000 小时以上。

4. 智能联动控制:适配全流程工况,优化系统能耗

节能柱塞泵可与压滤机、中控系统实现联动,形成全流程能耗优化闭环:通过预设压滤机各阶段的压力、流量参数曲线,泵体自动匹配工况变化,无需人工干预;同时具备故障预警和远程监控功能,能及时发现异常能耗点并调整,避免因操作失误导致的能耗浪费。

三、实战验证

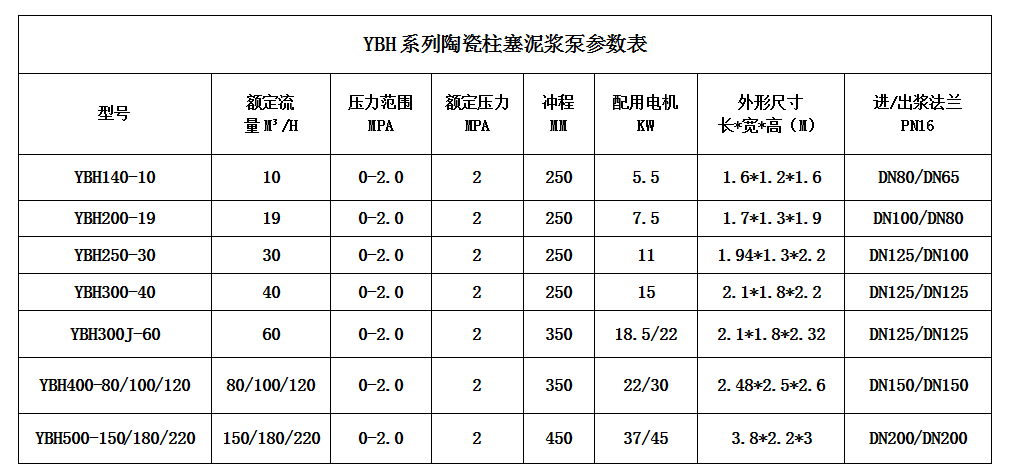

YB250陶瓷柱塞泥浆泵在市政污水处理厂案例

四、选型避坑:确保降耗效果落地的三大关键

要让节能柱塞泵的降耗潜力充分释放,选型时需把握三个核心要点,避免 “选不对、用不好” 导致降耗效果打折扣:

在环保政策日益严格、运营成本压力增大的当下,节能柱塞泵的 30% 降耗效果并非噱头,而是基于结构革新与智能控制的必然结果。它不仅能直接降低电费支出,更能通过减少维修、提升效率间接优化运营成本。对于污水处理厂而言,选择节能柱塞泵不仅是设备升级,更是实现绿色低碳运营的关键一步。

您对该问题还有什么疑问吗?可以联系我们的销售:182 2006 5811,免费获取技术资料及技术指导

泵使用效果视频

泵使用效果视频