柱塞泵在输送含固体物料时,需严格遵循固体相关的核心要求,以避免泵体磨损、堵塞或性能失效。这些要求围绕固体颗粒特性、物料适配性、泵体设计匹配度三大维度展开,具体可拆解为以下关键指标和注意事项:

一、核心要求:固体颗粒的 4 项关键指标

柱塞泵对输送的固体物料有明确的 “上限阈值”,超过阈值会直接导致泵内组件(如柱塞、密封件、阀组)过度磨损,甚至卡死。

柱塞泵在输送含固体物料时,需严格遵循固体相关的核心要求,以避免泵体磨损、堵塞或性能失效。这些要求围绕固体颗粒特性、物料适配性、泵体设计匹配度三大维度展开,具体可拆解为以下关键指标和注意事项:

一、核心要求:固体颗粒的 4 项关键指标

柱塞泵对输送的固体物料有明确的 “上限阈值”,超过阈值会直接导致泵内组件(如柱塞、密封件、阀组)过度磨损,甚至卡死。

| 指标类型 | 具体要求 | 原理与风险提示 |

|---|---|---|

| 固体颗粒粒径 | 通常要求≤泵体 “过流通道最小直径” 的 1/3~1/4(需参考具体泵型的技术手册)。 | 例如:若泵的吸排浆管道直径为 φ150mm,过流通道最小处(如阀座孔)可能为 φ80mm,则颗粒粒径需≤20~27mm;粒径过大易卡在阀组或柱塞密封处,导致密封失效、压力骤降。 |

| 固体颗粒硬度 | 颗粒莫氏硬度需≤柱塞 / 过流部件的硬度(如陶瓷柱塞莫氏硬度为 8.5~9,允许输送硬度≤7 的固体)。 | 若颗粒硬度接近或超过过流部件(如石英砂莫氏硬度 7,刚玉 8.5),会快速研磨柱塞表面、阀片密封面,导致泄漏量增大,使用寿命从 6~12 个月缩短至 1~2 个月。 |

| 固体含量(浓度) | 按质量浓度(%)或体积浓度(%)划分,通常允许范围为10%~60%(视泵型而定)。 | - 低浓度(<10%):若颗粒为磨蚀性物料,会因 “颗粒撞击频率高” 加剧空蚀磨损; - 高浓度(>60%):物料流动性差,易在泵腔内沉积、结块,导致流量不稳定,甚至 “闷泵”(电机过载跳闸)。 |

| 颗粒形状 | 优先输送 “圆形 / 椭圆形” 颗粒,避免 “棱角尖锐” 的颗粒(如破碎后的石屑、金属碎屑)。 | 尖锐颗粒会像 “刀片” 一样刮擦密封件(如聚氨酯密封环),导致密封唇口开裂;圆形颗粒对密封的磨损仅为尖锐颗粒的 1/5~1/3。 |

二、物料适配要求:避免 “腐蚀性 + 固体” 双重损伤

若固体物料伴随腐蚀性介质(如含盐分的羊粪、含酸 / 碱的工业污泥),需额外满足以下要求:

腐蚀性与固体的兼容性:需确认过流部件(柱塞、泵缸、阀组)的材质是否耐物料腐蚀。例如:

输送含盐分的畜禽粪便(弱碱性):优先选择陶瓷柱塞 + 不锈钢(304/316L)泵缸;

输送含酸的矿渣浆(pH<5):需选用哈氏合金或衬氟过流部件,避免金属部件被腐蚀后,固体颗粒加剧磨损。

物料流动性:含固体的物料需保持 “可泵送状态”(即静置时不快速分层、不结块),必要时需通过前置搅拌装置(如搅拌罐)维持均匀性,避免泵吸入 “纯固体块”。

三、泵体设计与操作匹配要求

过流通道设计:需选择 “大通道、无死角” 的柱塞泵(如液压陶瓷柱塞泵),避免过流通道存在狭窄弯道、直角死角(易堆积固体);例如处理羊粪时,推荐通道直径≥φ100mm 的泵型,减少纤维类固体(羊粪中的粗纤维)缠绕。

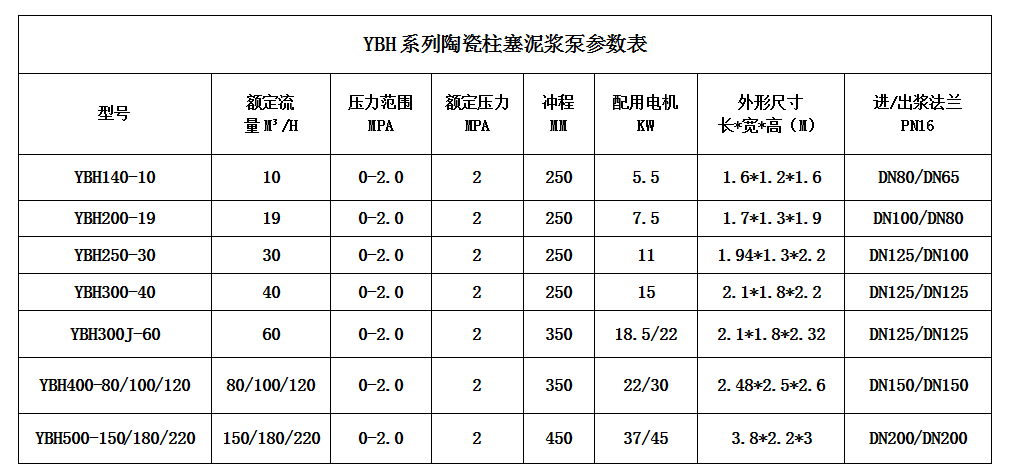

压力与流量适配:输送含固体物料时,泵的工作压力需比输送清水时高 10%~20%(抵消固体颗粒的阻力),但不得超过泵的额定压力(如 YB140 泵额定压力 2MPa,实际工作压力建议≤1.6MPa);流量需根据 “固体沉降速度” 调整,避免流量过小导致颗粒在管道内沉降堵塞。

前置预处理:必须加装 “过滤装置”(如篮式过滤器、格栅),过滤掉超粒径的固体、杂质(如绳索、塑料片);过滤器的滤网孔径需比泵允许的最大颗粒粒径小 5~10mm(例如允许粒径 20mm,滤网孔径选 10~15mm),且需定期清理滤网(避免堵塞导致吸程不足)。

四、典型应用场景的要求差异(示例)

不同含固体物料对柱塞泵的要求不同,以下为常见场景的参数参考:

| 应用场景 | 固体颗粒特性 | 推荐泵型要求 | 关键注意事项 |

|---|---|---|---|

| 羊粪处理 | 颗粒粒径≤15mm,硬度≤5(有机质),浓度 20%~40% | 陶瓷柱塞 + 304 不锈钢过流件,通道直径≥φ80mm | 需过滤羊粪中的毛发、秸秆,避免缠绕柱塞 |

| 矿山尾矿输送 | 颗粒粒径≤25mm,硬度 6~7(石英砂),浓度 30%~50% | 碳化硅柱塞 + 耐磨合金泵缸,额定压力≥2.5MPa | 需定期检测柱塞磨损量,每 3 个月更换一次密封件 |

| 建筑污泥处理 | 颗粒粒径≤10mm,硬度 5~6(黏土),浓度 40%~60% | 陶瓷柱塞 + 衬胶泵缸,带搅拌进料装置 | 避免污泥在泵腔内结块,需保持进料连续均匀 |

泵使用效果视频

泵使用效果视频