处理高黏度煤泥时,压滤机进料泵的核心需求是克服高阻力实现稳定进料(压滤机滤室随滤饼形成会逐渐升压,需泵具备压力持续提升能力)、避免堵塞(高黏度煤泥易滞留结块),同时要匹配压滤机的工作节奏(从低压进料到高压压榨的压力渐变过程)。以下几类泵是行业内的主流选择,各有适用场景和优势:

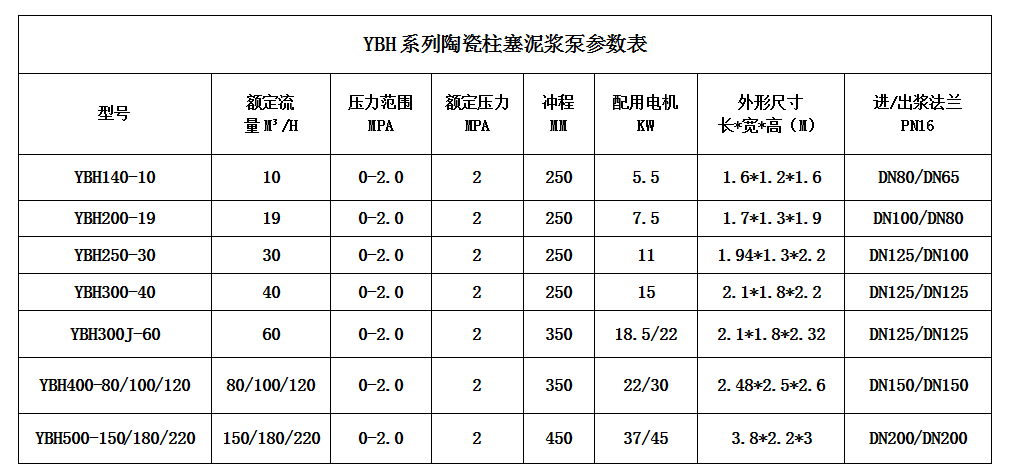

一、液压陶瓷柱塞泵(首选高效型)

核心优势:压力高、耐磨损、流量稳定,尤其适合高黏度 + 高含固率煤泥(含固率 25%-50%、黏度>10000cP)。

适配性:

可提供 10-30MPa 的宽压力范围,能满足压滤机从 “低压快速进料”(5-10MPa)到 “高压压榨”(15-25MPa)的全阶段需求,压力可通过液压系统无级调节,与滤饼形成过程完美匹配。

陶瓷柱塞 + 光滑流道设计,减少高黏度煤泥的黏附滞留,配合大口径进料口(≥100mm)和螺旋强制进料装置,有效防止堵塞。

流量调节灵活(5-50m³/h),可根据压滤机规格(如 500㎡、1000㎡)精准匹配,避免因流量过大导致滤布破损或过小影响效率。

适用场景:大型洗煤厂浓缩池底流煤泥、炼焦煤泥等高黏度且含少量粗颗粒的工况。

二、螺杆泵(柔性输送型)

核心优势:靠螺杆与衬套的啮合形成密封腔输送介质,对高黏度、易沉降煤泥的 “包容性” 强,不易堵料。

适配性:

工作压力通常 8-16MPa,能满足中小型压滤机(≤500㎡)的进料需求,尤其适合黏度 10000-20000cP、含纤维或细泥的煤泥(如浮选尾煤泥)。

无脉冲输送,可稳定填充滤室,避免因压力波动导致滤饼厚薄不均;且进料过程平稳,对滤布冲击小。

结构简单,维护方便(主要更换螺杆和衬套),但耐磨性较弱(衬套多为橡胶材质),若煤泥含粗颗粒(>1mm)易磨损失效。

适用场景:中小型煤矿、选煤厂的低含砂高黏度煤泥处理,或对输送平稳性要求高的工况。

三、柱塞式往复泵(高压耐用型)

核心优势:靠柱塞往复运动直接推送介质,压力可达 20-40MPa,适合超高黏度(>20000cP)且需高压压榨的煤泥。

适配性:

压力提升能力强,能应对压滤机滤室后期的高阻力(如煤泥含水率降至 30% 以下时),确保滤饼充分脱水。

金属柱塞 + 耐磨缸套设计,耐磨性优于螺杆泵,可耐受煤泥中少量硬质颗粒(如矸石细粒)的冲刷。

但流量脉冲较明显,需配备稳压装置(如蓄能器);且流道相对狭窄,若煤泥含大块或纤维易卡堵,需配合预处理(破碎、筛分)。

适用场景:高硬度煤泥、需深度脱水(含水率<25%)的压滤系统,或对压力要求极高的工况。

四、齿轮泵(小型辅助型)

核心优势:结构紧凑、成本低,适合小流量、中低压力的高黏度煤泥输送。

适配性:

工作压力通常 5-10MPa,流量较小(1-10m³/h),仅适用于小型压滤机(≤200㎡)或实验室级设备。

靠齿轮啮合输送,对煤泥的剪切力较强,可能破坏煤泥絮体结构(若采用絮凝预处理),影响压滤效率。

局限性:耐磨性差(齿轮易被颗粒磨损)、易漏料,仅推荐用于临时或低负荷工况。

选型对比与总结

| 泵类型 | 适用黏度范围 | 压力范围 | 防堵能力 | 耐磨性 | 适用压滤机规模 |

|---|---|---|---|---|---|

| 液压陶瓷柱塞泵 | 10000-50000cP | 10-30MPa | 优 | 优(陶瓷) | 中大型(≥500㎡) |

| 螺杆泵 | 5000-20000cP | 8-16MPa | 优 | 中(橡胶衬套) | 中小型(≤500㎡) |

| 柱塞式往复泵 | >20000cP | 20-40MPa | 中(需预处理) | 优(金属) | 大型(≥1000㎡) |

| 齿轮泵 | 5000-15000cP | 5-10MPa | 差 | 差 | 小型(≤200㎡) |

结论:

高黏度 + 高含固率 + 中大型压滤机:优先选液压陶瓷柱塞泵,兼顾压力、防堵和效率。

高黏度 + 细颗粒 + 中小型设备:可选螺杆泵,突出柔性输送和维护便利性。

超高黏度 + 需深度脱水:选柱塞式往复泵,靠高压满足压榨需求(需配合预处理防堵)。

泵使用效果视频

泵使用效果视频